Case Study

製造ラインのリアルタイム成分分析と品質異常検知

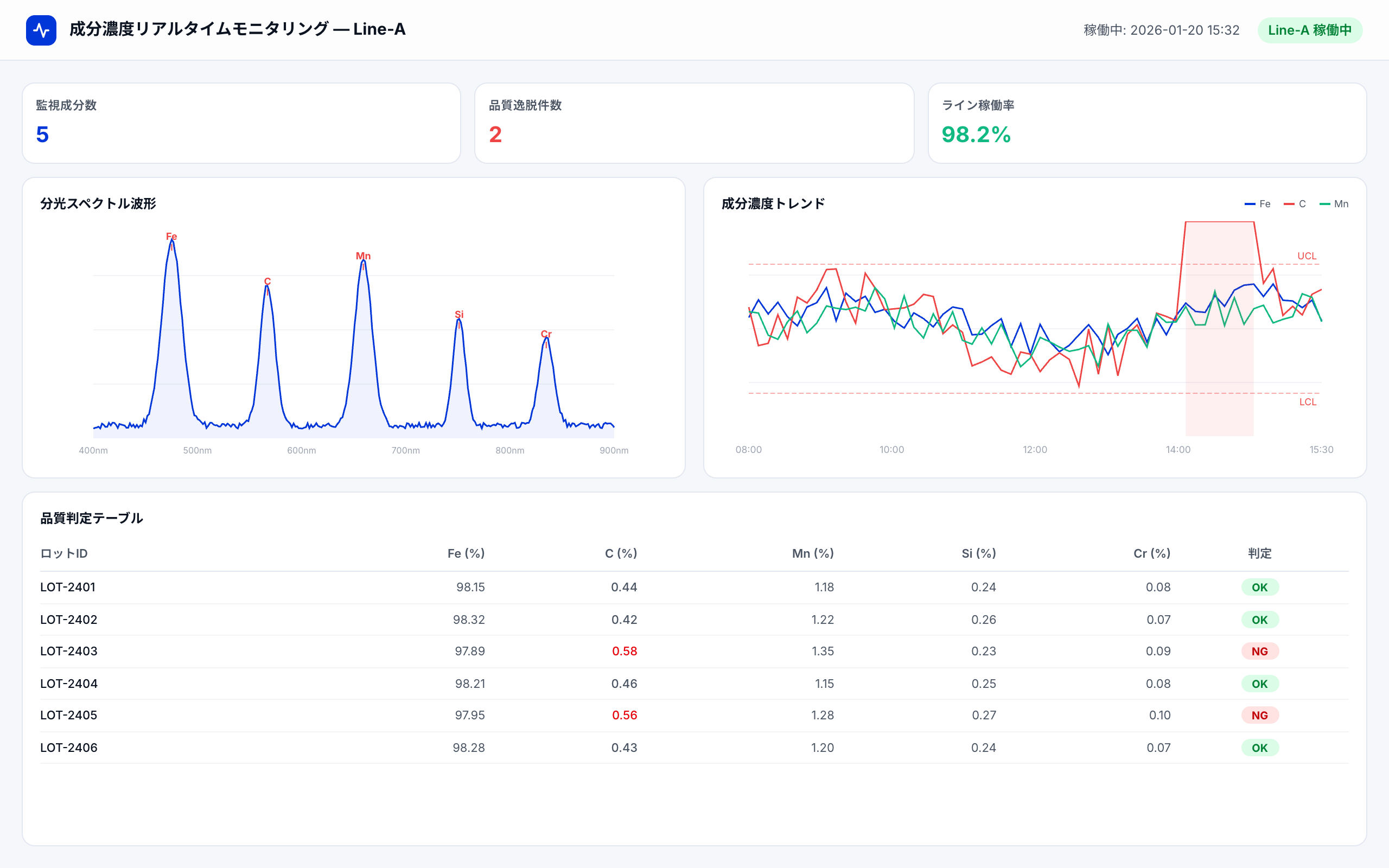

製造工程の分光データからリアルタイムで成分濃度を予測し、品質異常を早期に検知。

概要

レーザー分光データの自動前処理と成分予測モデルを構築し、ライン上でのリアルタイムモニタリングを実現。 品質逸脱を即座に検知し、製造工程へフィードバックする仕組みを整備しました。

導入効果

- ライン上でのリアルタイム成分モニタリングを実現

- 品質逸脱を即座に検知しフィードバック

- 解析フローを標準化し属人性を解消

顧客の業界

- 鉄鋼

- 材料

- 化学

- 品質保証

導入前の課題 / 導入後の変化

Before

- 成分分析に時間がかかりリアルタイム判定が困難

- 品質異常の発見が後工程に依存

- 解析手順が属人化し再現性が低い

After

- ライン上でのリアルタイム成分モニタリングを実現

- 品質逸脱を即座に検知しフィードバック

- 解析フローを標準化し再現性を確保

導入内容

分光データの自動前処理・成分予測

レーザー分光データを自動で前処理し、成分濃度を高精度に予測。

異常検知アルゴリズム構築

成分データの逸脱パターンを学習し、品質異常を自動検知。

リアルタイムモニタリング基盤

ライン上でのリアルタイム監視と即時フィードバックの仕組みを構築。

入力形式

レーザー分光データ(LIBS等)、プロセスデータ

出力形式

成分濃度予測値、品質異常アラート、トレンドレポート

連携先

製造ライン制御システム、品質管理データベース

プロジェクト概要

体制・期間

- PoC → モデル検証 → ライン実装

- 品質管理担当 / 製造技術担当 / 当社エンジニア

- 既存の製造ラインに組み込む形で導入

成果指標

- 成分分析のリアルタイム化を達成

- 品質異常の検知リードタイム短縮

- 解析フローの標準化率向上

お問い合わせ

分光データ解析と品質異常検知のPoCから運用設計まで、ご提案します。

- 分光データの自動前処理・成分予測

- 品質異常検知アルゴリズムの構築

- リアルタイムモニタリング基盤の設計